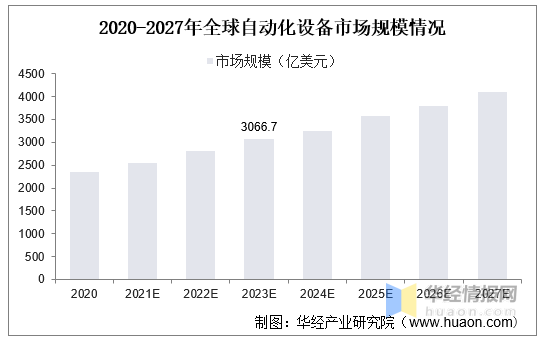

人工智能、全自動化生產,對大家來說都不是新鮮的名詞,根據數據顯示,2021年全球工業自動化設備市場規模已達2500億美元,受發展中國家產業升級對自動化產品需求擴大等因素影響,預計2023年全球市場規模將達 3066.7 億美元。

國內鍍鋅企業現狀

由于觀念和技術等因素影響,現在我國大部分企業,特別是熱鍍鋅企業生產中都還是沿用著半人工、半自動、粗放式加工的生產方式,普遍存在生產效率低、人工作業強度大、生產安全無法保障的現象。

隨著我國人力資源紅利的消失、勞動力成本上升,加上現代生活水平提高和日新月異的市場變化,對熱鍍鋅產品要求越來越高,產品更新速度也越來越快。熱鍍鋅企業應該認識到粗放式加工已經不能適應當前的市場節奏,唯有搭上自動化這部快車,才能在熱鍍鋅市場上擁有一席之地。

自動化生產已成趨勢

那有不少企業家會問:自動化能為我的企業帶來什么樣效果?在我看來現在好像沒有多少企業用自動化去生產啊?那可不一定,我們先來看國外的:

特斯拉工廠,號稱全球最智能的全自動化生產車間,共有沖壓生產線、車身中心、烤漆中心與組裝中心四大制造環節。從原材料加工到成品組裝,所有的生產流程都由150臺機器人完成,在車間內根本看不到人的身影。

是不是覺得特別壯觀?再來看一個國內的:

2015年東莞首家無人工廠在東莞長安鎮誕生,工廠里有60臺機器日夜無休地打磨一個個手機中框結構件。它們被分成10條生產線,每條生產線由一條自動傳送帶上下料,這個過程不再需要任何人力,每條線只有3名工人負責看線和檢查。以前這家工廠需要650名員工,現在生產同樣數量的產品,只需要60人。

不僅僅是東莞工廠,還有青島無人碼頭、阿里的機械臂揀選系統、亞馬遜AGV機器人矩陣等等,無人作業已經成為現代生產的大趨勢。

熱鍍鋅自動化時代來臨

說了這么久,熱鍍鋅的全自動化在哪里?

瑞馬智能研發設計的新型環保自動化熱鍍鋅生產線,基于熱鍍鋅大數據基礎上的智能鍍鋅技術,實現全流程的自動化生產,為熱鍍鋅企業降成本、提效益,引領行業進入熱鍍鋅全自動化時代。

瑞馬智能全自動化熱鍍鋅生產線指標對比統計表

熱鍍鋅自動化發展的優勢

熱鍍鋅自動化發展是大勢所趨,其優點更是顯而易見。第一點、現場環境的改善,為提升生產效率和產品品質提供保障。第二點、將固化后的生產工藝植入到自動化系統中,為產品品質的提升和成本的控制提供了先決條件。第三點、產線實行自動化,規避了人為操作不確定性,生產效率穩步提升。第四點、按照最優的固化工藝路線進行生產作業,降低了次品率的出現。

總而言之,自動化、人工智能生產是不可阻擋的趨勢,熱鍍鋅企業想要完成對自身企業的升級改造,自動化生產必不可少。

瑞馬智能秉承“認真、開放、勇氣、責任”的價值觀,以“熱鍍鋅生產綠色化、信息化、智能化、無憂化”為使命,以熱鍍鋅生產全新價值創造為理念,致力于熱鍍鋅全產線的智能制造。通過產線自動化、信息化的加入,助力企業提高生產效率、持續增加產能、減少環境污染、降低勞動強度,使企業快速步入可持續發展的健康軌道。

|

上一條:鍍鋅設備產生漏鋅怎么造成的

下一條:數據驅動 智能制造丨讓世界認識中國“智”造 |

返回列表 |

友情鏈接 :